Jak przebiega naprawa i regeneracja wałów przemysłowych: krok po kroku – kulisy procesu

Wały przemysłowe to cisi bohaterowie linii produkcyjnych. Niezależnie od tego, czy prowadzą, dociskają, transportują, laminują, drukują czy kalandrują, wały mają bezpośredni wpływ na jakość produktu i czas pracy maszyny. Jednak ze względu na stałe obciążenia mechaniczne, wysokie temperatury, chemię i ścieranie, zużycie jest nieuniknione.

Dobra wiadomość? W większości przypadków zużyty wał nie musi być wymieniony na nowy. Profesjonalny proces naprawy i regeneracji przywraca parametry jak nowe, często z ulepszeniami dostosowanymi do obecnych warunków pracy. Regeneracja (re-covering, re-coating) jest więc rozwiązaniem bardziej ekonomicznym, szybszym, bezpiecznym dla ciągłości produkcji, a przy tym znacznie bardziej zrównoważonym środowiskowo.

W zależności od aplikacji regeneracja może oznaczać nową okładzinę z gumy lub poliuretanu, albo wysokowydajną powłokę natrysku cieplnego dla ekstremalnej odporności na zużycie, korozję, temperaturę czy przywieranie. Tak wygląda proces za kulisami.

Etap 1: Przygotowanie i usuwanie starej powłoki (demontaż)

Zanim można nanieść nową powłokę, rdzeń metalowy wału musi zostać całkowicie oczyszczony ze starego, zużytego materiału.

1. Ocena i rejestracja

Zanim można nanieść nową powłokę, rdzeń metalowy wału musi zostać całkowicie oczyszczony ze starego, zużytego materiału.

2. Usuwanie starej okładziny

To kluczowy etap: stara guma, poliuretan lub inny elastomer muszą zostać całkowicie usunięte z powierzchni płaszcza walca.

- Obróbka mechaniczna (stripping mechaniczny): większa część materiału jest usunięta na tokarkach lub specjalnych obrabiarkach. Wał jest montowany i stoczony do czystego metalu.

- Czyszczenie chemiczne lub podgrzewanie: stosowane przy trudnych do usunięcia pozostałościach lub w celu rozluźnienia wiązania między elastomerem a metalem. Zapewnia to wymaganą czystość powierzchni przed nakładaniem nowej powłoki.

3. Odtworzenie rdzenia

Po całkowitym oskórowaniu, rdzeń jest naprawiany przez:

spawanie ubytków, prostowanie czopów, usuwanie rdzy poprzez śrutowanie/piaskowanie. Tworzy to idealnie czystą i odpowiednio chropowatą powierzchnię zapewniającą maksymalną przyczepność nowej warstwy.

Etap 2: Nakładanie nowej powłoki (build-up)

Po przygotowaniu rdzenia rozpoczyna się właściwa regeneracja wału.

1. Powłoki polimerowe i ciekłe (guma / poliuretan)

Dla elastycznych lub amortyzujących okładzin:

- Warstwa podkładowa i system wiążący: specjalne preparaty gruntujące zapewniają trwałe, nierozłączne połączenie rdzenia z nową okładziną.

- Aplikacja powłoki: okładzina gumowa lub ciekły poliuretan są nakładane zgodnie z określoną technologią.

- Wulkanizacja / utwardzanie:

guma – jest wulkanizowana w autoklawie pod wysokim ciśnieniem i kontrolowaną temperaturą, co umożliwia sieciowanie łańcuchów polimerów w elastomerze.

poliuretan – jest utwardzany chemicznie lub termicznie.

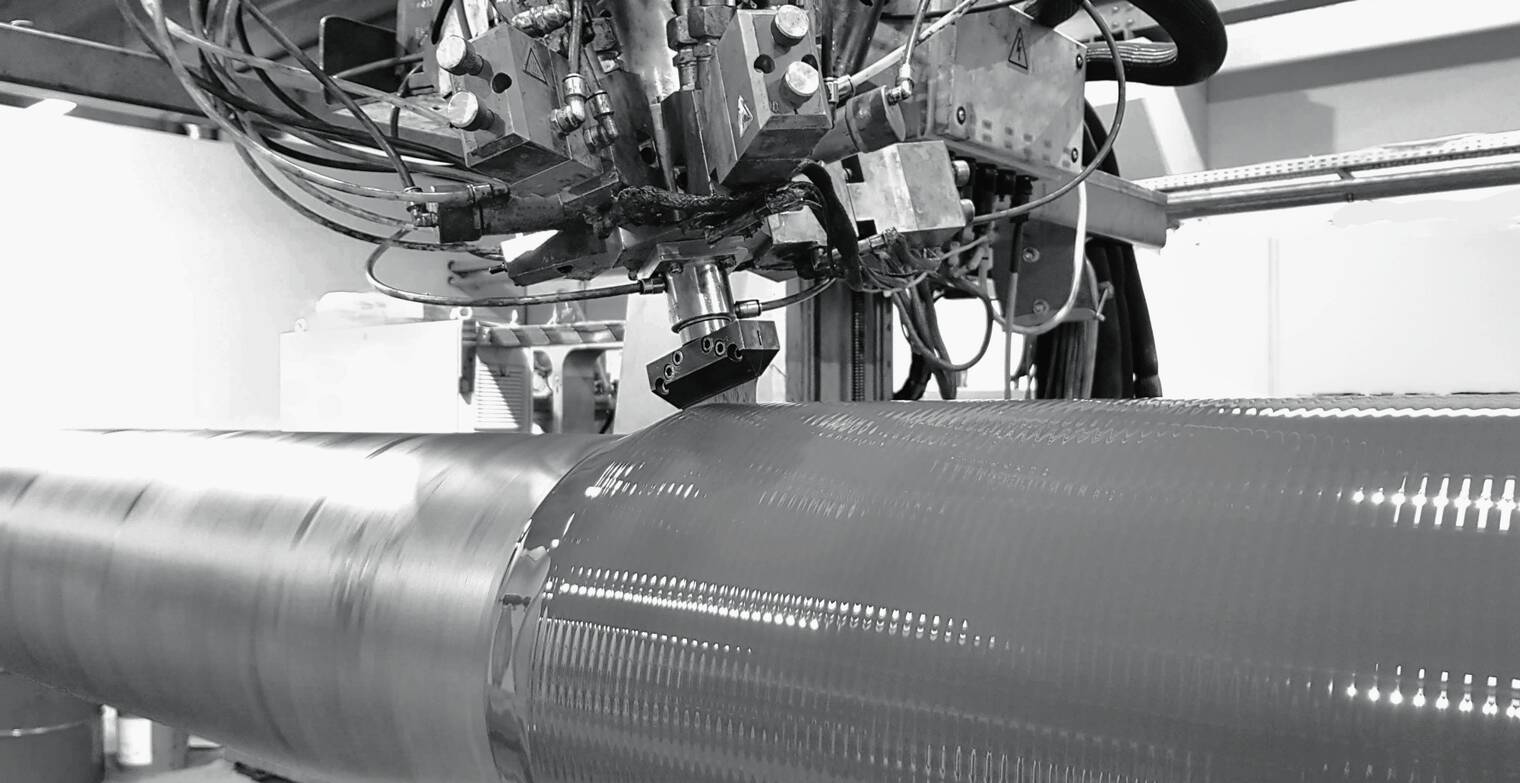

2. Powłoki natryskiwane cieplnie (twarde powłoki metaliczne i ceramiczne)

Natryskiwanie termiczne stosuje się, gdy potrzebna jest ekstremalna odporność na zużycie, odpowiedni współczynnik tarcia, odporność na wysoką temperaturę albo precyzyjna odbudowa wymiarów.

- Proces: materiał w postaci proszku lub drutu jest topiony w wysokotemperaturowym strumieniu (np. plazma, HVOF) i z dużą prędkością nanoszony na rdzeń wału.

- Adhezja: stopione cząstki natychmiast spłaszczają się i zespajają, tworząc gęstą, bardzo trwałą warstwę mechanicznie połączoną z odpowiednio chropowatą powierzchnią walca.

- Zastosowania: idealne do: przywracania precyzyjnych wymiarów na bardzo zużytych czopach, stosowania powłok ceramicznych lub specyficznych środowisk pracy.

Etap 3: Wykończenie i kontrola jakości

To tutaj surowo powleczony cylinder staje się precyzyjnym narzędziem gotowym do pracy.

1. Precyzyjne wykończenie

Wał jest szlifowany, toczony lub polerowany do wymaganej średnicy i tolerancji. Możliwe jest uzyskanie powierzchni od bardzo gładkiej po strukturyzowaną, rowkowaną czy matowaną, w zależności od wymagań procesu produkcyjnego.

2. Kontrola jakości

Każdy wał przechodzi rygorystyczne testy:

Pomiar twardości (Shore A / D),

Weryfikacja wymiarów: średnica, długość, bicie, grubość powłoki, mierzone cyfrowo i dokumentowane.

Zielony wybór: zrównoważona regeneracja wałów

Regeneracja zamiast produkcji nowego wału to natychmiastowe, mierzalne korzyści środowiskowe, zgodne ze współczesnymi celami zrównoważonego rozwoju.

- Zachowanie rdzenia: największa oszczędność pochodzi z ponownego wykorzystania metalowego rdzenia. Produkcja nowego wału (stal, aluminium) oznacza energochłonne procesy: wydobycie, wytop, odlew. Ponowne użycie eliminuje znaczną część śladu węglowego.

- Znaczna redukcja odpadów: zamiast wyrzucać cały zużyty wał, usuwa się jedynie niewielką ilość starej okładziny.

- Efektywność zasobów: nakład energii i materiałów na czyszczenie, powlekanie i wykończenie istniejącego rdzenia jest o wiele niższy niż przy produkcji wału od zera. To realny wkład w gospodarkę o obiegu zamkniętym.

Podsumowanie

Regeneracja wałów przemysłowych to zaawansowana specjalistyczna technologia. Od chemicznie kontrolowanej wulkanizacji po fizykę wysokich energii natrysku temincznego — kluczem jest perfekcyjne przygotowanie rdzenia oraz precyzyjne wykończenie. Dzięki temu wał wraca do klienta z parametrami często lepszymi i bardziej stabilnymi niż w stanie pierwotnym, przy jednoczesnych, znaczących korzyściach środowiskowych.