Hoe industriële walsen en rollen hersteld en herbekleed worden: een stap-voor-stap blik achter de schermen

Of ze nu geleiden, persen, transporteren, lamineren, drukken of kalanderen: rollen en walsen hebben een directe impact op productkwaliteit én machine-uptime. Door de voortdurende mechanische belasting, hoge temperaturen, chemicaliën en abrasie is slijtage dan ook onvermijdelijk.

Het goede nieuws? In de meeste gevallen hoeft een versleten rol niet te worden vervangen. Met een professioneel herstel- en hercoatingproces breng je de prestaties terug naar “als nieuw”, vaak zelfs met verbeteringen die beter aansluiten op de huidige procesvereisten. Hercoaten (herbekleden/recovering) is daardoor niet alleen kostenefficiënt, maar ook sneller, duurzamer en een sterke garantie voor productiecontinuïteit.

Afhankelijk van de toepassing kiezen we voor een nieuwe rubber- of polyurethaanbekleding, of voor een hoogwaardige thermische spuitcoating wanneer extreme slijtage, corrosie, hitte of lossing een rol spelen. Hieronder lees je hoe dit gespecialiseerde proces meestal verloopt . Een blik achter de schermen.

Fase 1: voorbereiding en rollen strippen

Voordat een nieuwe coating kan worden aangebracht, moet de rolkern (de metalen basis van de wals/rol) volledig worden ontdaan van het oude, versleten materiaal.

1. Beoordeling en registratie

Elke binnenkomende rol of wals wordt eerst grondig geïnspecteerd. We beoordelen de staat van de metalen kern, identificeren eventuele schade (zoals deuken of corrosie) en registreren de oorspronkelijke specificaties (hardheid, dikte, afwerking).

2. Verwijderen van de oude bekleding (strippen)

Dit is een cruciale stap voor een succesvolle reparatie: het oude rubber, polyurethaan of ander polymeer moet volledig en veilig van de metalen kern worden verwijderd.

- Mechanisch strippen: tet merendeel van het oude materiaal wordt machinaal verwijderd met behulp van gespecialiseerde snij- of draaibanken. De wals wordt in een machine gemonteerd en het materiaal wordt systematisch tot op de metalen kern afgedraaid.

- Chemische reiniging of verhitting: Voor hardnekkige resten wordt de wals onder gecontroleerde omstandigheden verhit of chemisch gereinigd. Dit zorgt ervoor dat er geen residu achterblijft dat de hechting van de nieuwe coating zou kunnen belemmeren.

3. Kernrestauratie

Nadat de kern is gestript, wordt deze hersteld. Dit omvat het lassen van beschadigingen, het richten van de as en het verwijderen van roest of corrosie door middel van zandstralen of gritstralen. Dit creëert een perfect schoon en ruw oppervlak voor maximale adhesie van de nieuwe coating.

Fase 2: Aanbrengen van de nieuwe coating

Zodra de metalen kern is voorbereid, begint het proces van het 'hercoaten', m.a.w. het aanbrengen van de nieuwe laag.

1. Polymeer- en vloeibare coatings (rubber / polyurethaan)

Voor zachte of veerkrachtige coatings is het proces als volgt:

- Primer en hechting: gespecialiseerde bindingsmiddelen (primers) worden op het voorbereide metaal aangebracht om een onafscheidelijke verbinding tussen de kern en de nieuwe polymeerlaag te garanderen.

- Coating applicatie: het gekozen polymeer (bv. rubber of vloeibaar polyurethaan) wordt op het oppervlak aangebracht.

- Uitharding en vulcanisatie: de laag wordt uitgehard. Voor rubber omvat dit vulcanisatie in een autoclaaf onder hoge druk en gecontroleerde temperatuur om de polymeerketens chemisch te vernetten, waardoor de uiteindelijke elasticiteit en hardheid worden bereikt.

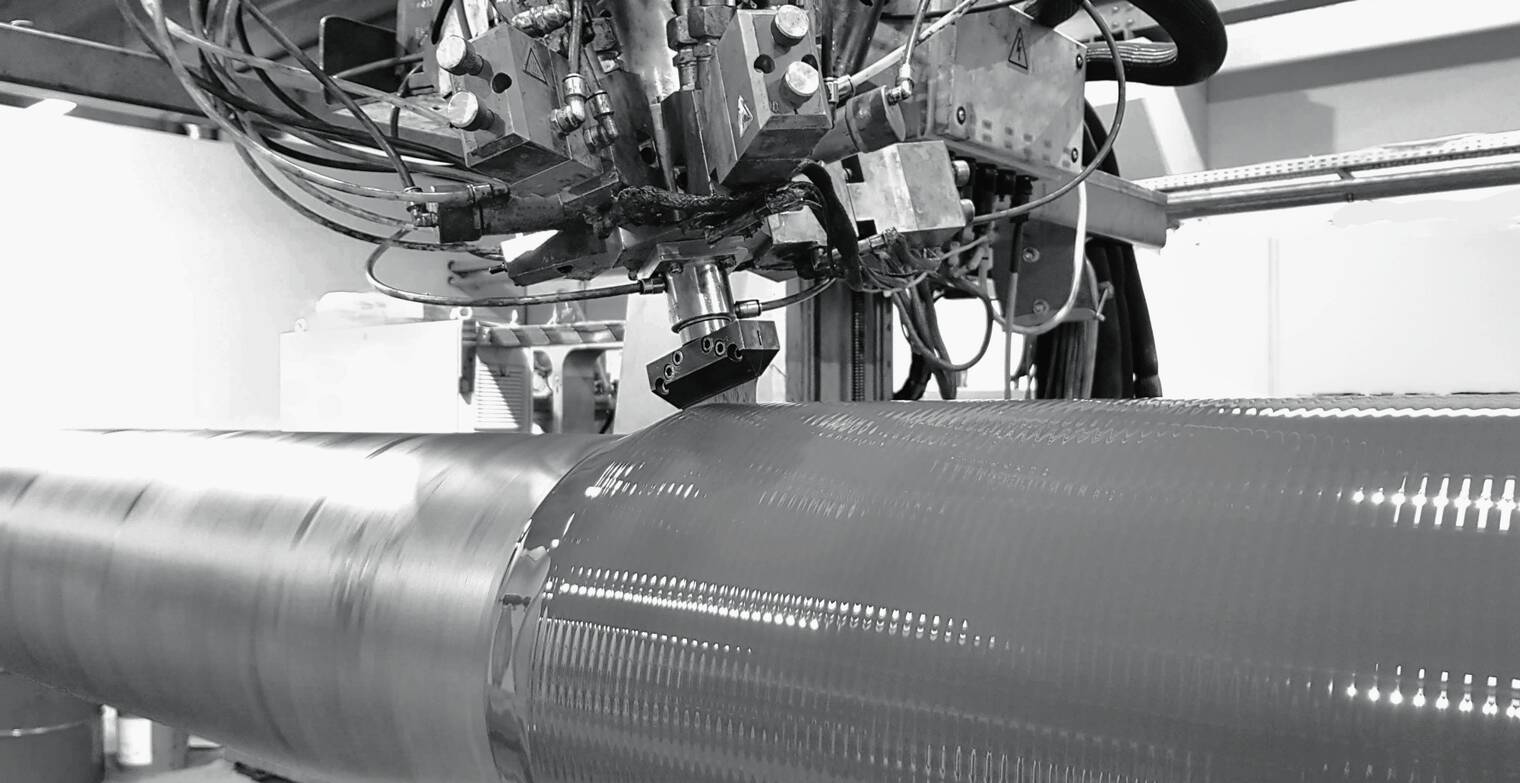

2. Thermisch spuitcoaten (harde coatings)

Thermisch spuiten wordt gebruikt om metaal-, legering- of keramische coatings aan te brengen. Deze methode wordt vaak gekozen voor industriële walsen of rollen die extreme slijtvastheid, specifieke wrijvingseigenschappen of dimensionale restauratie van een beschadigde kern vereisen.

- Proces: het coatingmateriaal wordt gesmolten in een hogetemperatuurstroom (bvb. plasma spray of HVOF) en met hoge snelheid op de rolkern geprojecteerd.

- Adhesie: de gesmolten deeltjes stollen bij impact, waardoor een dichte, zeer duurzame mechanische binding ontstaat met de opgeruwde metalen kern.

- Toepassingen: deze techniek is ideaal voor het herstellen van precieze afmetingen of het aanbrengen van harde oppervlakken.

Fase 3: precisieafwerking en kwaliteitsborging

De laatste stap transformeert de ruwe, nieuw gecoate cilinder in een precisie-instrument dat klaar is voor inzet.

1. Precisieafwerking

De wals wordt gemonteerd op een slijp- of draaibank om de coating af te werken tot de vereiste diameter en toleranties. De afwerking kan variëren van een zeer glad en gepolijst oppervlak tot een specifieke textuur of groeven.

2. Kwaliteitscontrole

Elke wals of rol wordt onderworpen aan strenge controles, waaronder hardheidsmeting en digitale meting van toleranties en afmetingen.

3. Testen en verpakken

Afhankelijk van het belang van de toepassing kunnen extra tests worden uitgevoerd (zoals chemische bestendigheidstesten of dynamische tests). Na goedkeuring wordt de wals of rol zorgvuldig verpakt om de nauwkeurige afwerking tijdens het transport te beschermen, en is hij klaar voor levering en installatie.

Duurzaam herstel: de groene keuze

Kiezen voor herbekleding in plaats van volledige vervanging levert meteen meetbare milieuvoordelen op én brengt uw onderhoudsstrategie in lijn met moderne duurzaamheidsdoelstellingen.

- Behoud van de metalen kern: de grootste winst zit in het hergebruik van de kern. Zo vermijdt u de forse CO₂-impact van nieuw metaal, van mijnbouw en smelten tot gieten en machining.

- Sterke afvalreductie: hercoaten beperkt industrieel afval drastisch. In plaats van een complete versleten rol af te voeren, wordt enkel de oude rubber- of polymeerlaag verwijderd en afgevoerd.

- Efficiënter gebruik van grondstoffen en energie: het coaten en afwerken van een bestaande kern vraagt beduidend minder materiaal en energie dan het bouwen van een volledig nieuwe wals of rol. Daarmee ondersteunt herbekleding actief de circulaire economie en verlaagt u de nood aan nieuwe grondstoffen.

Conclusie

Reparatie en herstel van industriële walsen en rollen is echt vakwerk. Door de kern zorgvuldig voor te bereiden en de nieuwe bekleding exact af te werken, krijgt u een rol terug die opnieuw “als nieuw” presteert , vaak met strakkere toleranties en een langere levensduur, terwijl u tegelijk uw ecologische voetafdruk aanzienlijk verkleint.