Wie Industrierollen repariert und neu beschichtet werden: ein Blick hinter die Kulissen, Schritt für Schritt

Industrierollen sind die stillen Arbeitstiere jeder Produktionslinie. Ob sie führen, pressen, fördern, kaschieren, drucken oder kalandrieren: sie haben direkten Einfluss auf Produktqualität und Maschinenverfügbarkeit. Weil sie dauerhaft mechanischer Belastung, hohen Temperaturen, Chemikalien und Abrieb ausgesetzt sind, ist Verschleiß unvermeidlich.

Die gute Nachricht: In den meisten Fällen muss eine verschlissene Rolle nicht ersetzt werden. Eine professionelle Instandsetzung und Neubelegung bringt sie wieder in einen „wie neu“-Zustand, oft sogar mit Verbesserungen, die zu den heutigen Prozessanforderungen passen. Das Neubelegen (auch Re-Coating oder Neu-Beschichten) ist damit nicht nur kosteneffizient, sondern in der Regel auch schneller, nachhaltiger und sicherer für Ihre Produktionskontinuität.

Je nach Anwendung bedeutet Neubelegen eine neue Gummi- oder Polyurethan-Beschichtung, oder eine Hochleistungs-Thermalspritzschicht für extreme Anforderungen an Verschleiß, Korrosion, Temperatur oder Antihaft-/Trenneigenschaften. So läuft der Prozess typischerweise ab. Vorhang auf.

Phase 1: Vorbereitung und Entschichtung (der Rückbau)

Bevor eine neue Beschichtung aufgebracht werden kann, muss der Rollenkern, die metallische „Seele“ der Rolle, vollständig von der alten, verschlissenen Schicht befreit werden.

1. Eingangskontrolle und Registrierung

Jede ankommende Rolle wird zuerst gründlich inspiziert. Wir prüfen den Zustand des Metallkerns, identifizieren Schäden (z. B. Dellen, Korrosion) und erfassen die ursprünglichen Spezifikationen (Härte, Schichtdicke, Oberflächenfinish).

2. Entfernen der Altbeschichtung (Entschichten/Abtragen)

Ein kritischer Schritt: Das alte Gummi, Polyurethan oder andere Polymere müssen vollständig und sicher vom Kern entfernt werden.

- Mechanisches Abtragen: Der Großteil des Altmaterials wird mechanisch entfernt, z. B. auf speziellen Dreh-/Abtragmaschinen. Die Rolle wird eingespannt und die Schicht systematisch bis auf den Metallkern abgedreht.

- Chemische Reinigung oder Erhitzung: Bei hartnäckigen Resten oder zur Trennung der Haftverbundzone kann die Rolle unter kontrollierten Bedingungen erwärmt oder chemisch gereinigt werden. So bleiben keine Rückstände zurück, die die Haftung der neuen Beschichtung beeinträchtigen könnten.

3. Kerninstandsetzung

Ist der Kern vollständig freigelegt, wird er instandgesetzt: Schweißreparaturen an beschädigten Stellen, Richten von Welle/Journalen sowie Entfernen von Rost und Korrosion durch Sandstrahlen oder Strahlen mit abrasivem Medium (Grit Blasting). Ergebnis: eine sauber aufgeraute Oberfläche, ideal für maximale Haftung.

Phase 2: Aufbringen der neuen Beschichtung (der Aufbau)

1. Polymerbeschichtungen (Gummi / Polyurethan)

Für elastische, dämpfende oder resilientere Beläge läuft der Prozess typischerweise so:

- Grundierung & Haftvermittlung: Spezielle Haftvermittler (Primer) werden auf den vorbereiteten Kern aufgetragen, damit Kern und Polymer eine dauerhaft feste Verbindung eingehen.

- Beschichtungsauftrag: Das gewählte Polymer (z. B. Gummiplatten oder flüssiges Polyurethan) wird aufgebracht.

- Aushärtung & Vulkanisation: Die Schicht wird ausgehärtet. Bei Gummi erfolgt dies durch Vulkanisation (z. B. im Autoklaven) unter Druck und kontrollierter Temperatur. Dabei werden die Polymerketten chemisch vernetzt, die Rolle erhält ihre finale Elastizität und Härte.

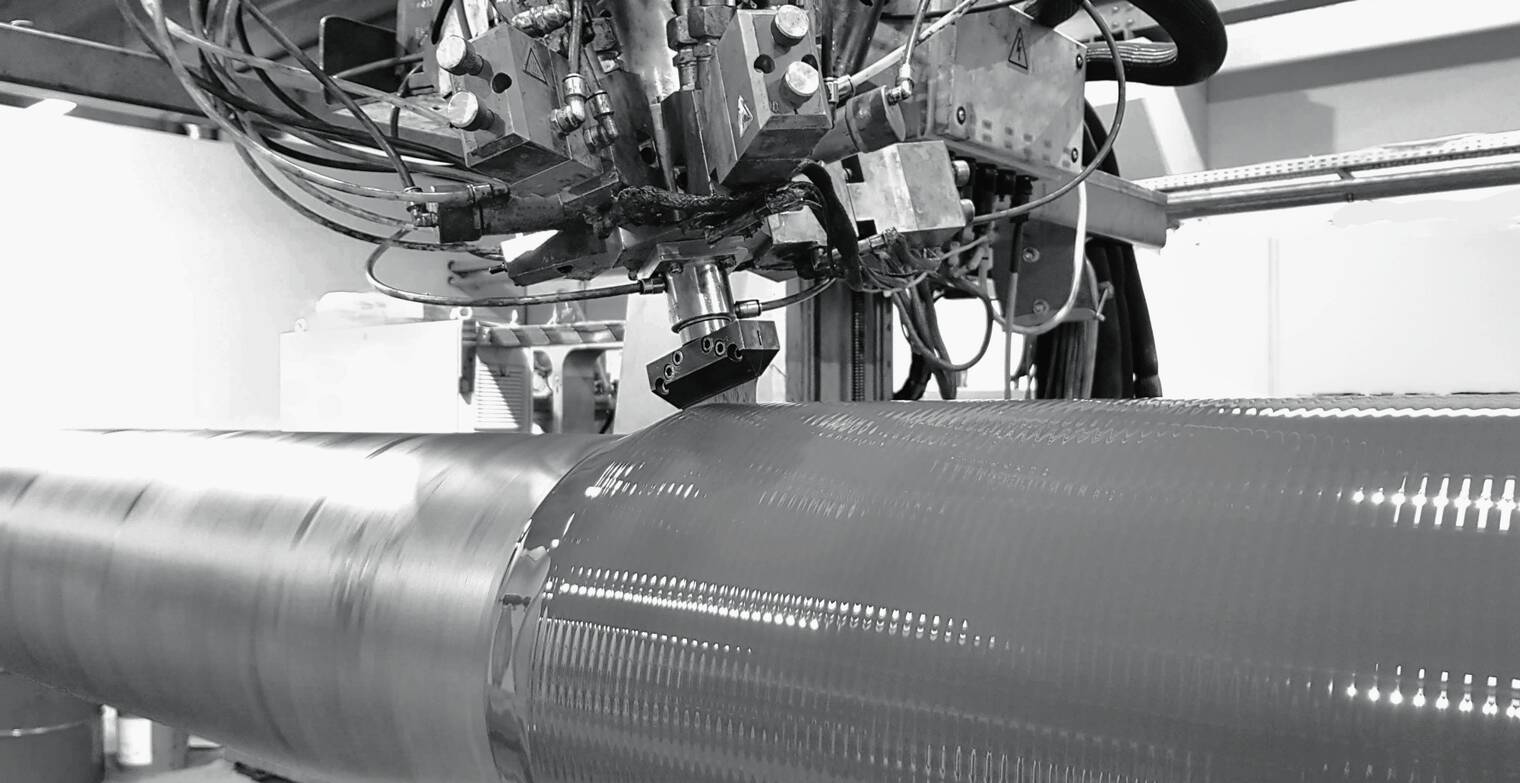

2. Thermisches Spritzen (Hartbeschichtungen)

Für metallische, legierte oder keramische Schichten kommt häufig Thermalspritzen zum Einsatz – ideal bei extremer Verschleißbeanspruchung, definierten Reibwerten oder zur Maßwiederherstellung eines beschädigten Kerns.

- Verfahren: Das Beschichtungsmaterial (Pulver oder Draht) wird in einem Hochtemperaturstrahl aufgeschmolzen (z. B. Plasmaspritzen oder HVOF – High Velocity Oxy-Fuel) und mit hoher Geschwindigkeit auf den Rollenkern geschleudert.

- Haftung: Die Partikel verflachen beim Auftreffen, erstarren sofort und bilden eine dichte, sehr robuste mechanische Verbindung mit der aufgerauten Oberfläche.

- Einsatzbereiche: Besonders geeignet zur präzisen Maßrückführung stark verschlissener Zapfen/Journale oder für harte keramische Funktionsoberflächen in anspruchsvollen Produktionsumgebungen.

Phase 3: Veredelung und Qualitätssicherung

De laatste stap transformeert de ruwe, nieuw gecoate cilinder in een precisie-instrument dat klaar is voor inzet.

Der letzte Schritt macht aus dem „frisch beschichteten Zylinder“ wieder ein Präzisionsbauteil, das sofort einsatzbereit ist.

1. Präzisionsbearbeitung

Die Rolle wird auf Schleif- oder Drehmaschinen endbearbeitet, auf den geforderten Durchmesser und die vorgegebenen Toleranzen. Die Veredelung reicht von spiegelglatt poliert bis zu definierter Struktur, Rändelung oder Nutenprofil, je nach Anwendung.

2. Qualitätskontrolle (QC)

Jede Rolle durchläuft strenge Prüfungen, u. a.:

- Härteprüfung: Kontrolle der Härte (z. B. Shore A oder Shore D)

- Schichtdicke & Geometrie: Digitale Messung von Toleranzen und Abmessungen (Durchmesser, Länge)

Die grüne Entscheidung: Nachhaltigkeit beim Neubelegen

Eine Rolle neu zu belegen statt sie komplett zu ersetzen, bringt sofort messbare Umweltvorteile – und passt zu modernen Nachhaltigkeitszielen.

- Erhalt des wertvollsten Bauteils: Der größte Gewinn ist die Wiederverwendung des Metallkerns. Ein neuer Stahl- oder Aluminiumkern bedeutet energieintensive Prozesse wie Rohstoffgewinnung, Schmelzen und Gießen. Durch Wiederverwendung vermeiden Sie einen großen Teil des CO₂-Fußabdrucks der Primärmetallproduktion.

- Deutlich weniger Abfall: Statt die komplette Rolle zu entsorgen, fällt im Wesentlichen nur das abgetragene Polymer-/Gummimaterial an. Das reduziert Industrieabfall spürbar.

- Ressourceneffizienz: Reinigung, Beschichtung und Veredelung eines vorhandenen Kerns benötigen deutlich weniger Energie und Material als eine Neufertigung. Das unterstützt eine kreislauforientierte Produktion, ohne Kompromisse bei der Performance.

Fazit

Die Instandsetzung und das Neubelegen von Industrierollen ist echte Präzisionsarbeit. Ob über die kontrollierte Chemie der Vulkanisation oder die energiegeladene Physik des Thermalspritzens: Entscheidend sind die sorgfältige Vorbereitung des Metallkerns und die exakte Endbearbeitung. So kommt Ihre Rolle mit präzisen, reproduzierbaren Eigenschaften zurück, oft sogar besser abgestimmt als im Originalzustand, und das mit klaren Vorteilen für Umwelt und Produktionssicherheit.